在鐵路貨運(yùn)領(lǐng)域,火車裝車作業(yè)長期面臨人工成本高��、效率低����、安全風(fēng)險(xiǎn)大等挑戰(zhàn)���。傳統(tǒng)裝車依賴人工抄號、手動(dòng)調(diào)整溜槽���、經(jīng)驗(yàn)判斷裝載量��,不僅耗時(shí)耗力��,還易出現(xiàn)超偏載����、留底煤超限等問題��,嚴(yán)重制約著鐵路貨運(yùn)的智能化發(fā)展。隨著工業(yè)自動(dòng)化與人工智能技術(shù)的深度融合����,火車智能裝車系統(tǒng)應(yīng)運(yùn)而生,通過全流程無人化控制與精準(zhǔn)智能調(diào)度����,為鐵路貨運(yùn)裝上了 “智慧大腦”,開啟了高效�����、安全�����、精準(zhǔn)的裝車新時(shí)代�。

一、技術(shù)融合構(gòu)建智能核心

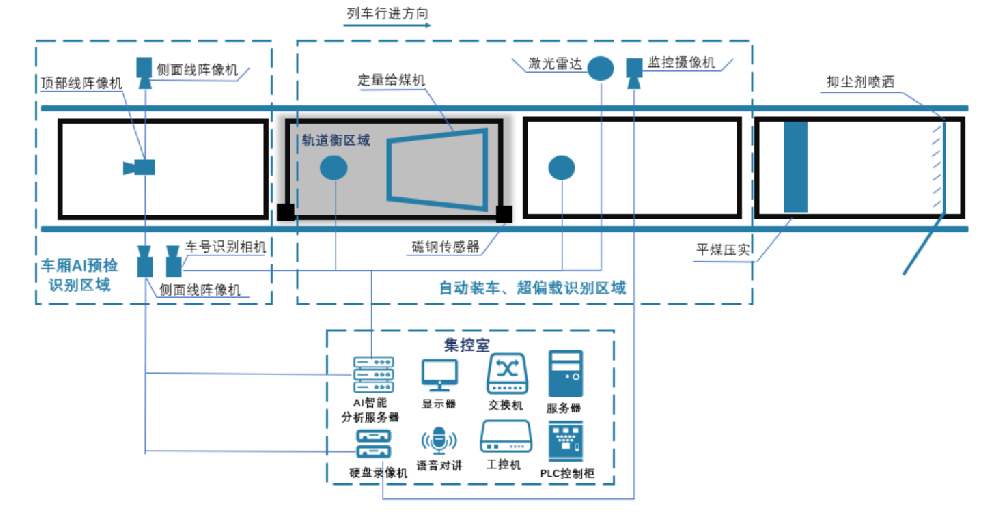

山東矩陣軟件工程股份有限公司研發(fā)的火車智能裝車系統(tǒng)的核心競爭力在于多技術(shù)融合的智能控制體系���。系統(tǒng)集成激光雷達(dá)三維點(diǎn)云建模���、AI 算法、數(shù)字孿生等前沿技術(shù)�,構(gòu)建了從數(shù)據(jù)采集���、分析決策到執(zhí)行控制的全閉環(huán)智能架構(gòu)。

激光雷達(dá)作為 “眼睛”��,實(shí)時(shí)掃描車廂空間結(jié)構(gòu)����,獲取端側(cè)墻位置、行車速度���、落料高度等毫米級精度的三維點(diǎn)云數(shù)據(jù),為裝車策略提供精準(zhǔn)空間坐標(biāo)����。AI 算法則是 “大腦”,通過深度學(xué)習(xí)訓(xùn)練預(yù)測標(biāo)準(zhǔn)模型�,實(shí)時(shí)分析料位變化、計(jì)算物料裝入量����,動(dòng)態(tài)匹配最優(yōu)裝車策略。例如�����,在溜槽定位控制中,系統(tǒng)基于料位高度與流量數(shù)據(jù)���,自動(dòng)調(diào)整溜槽角度與高度����,確保物料均勻分布�;在車輛牽引控制中,將車廂分為頭��、中�、尾三部分,針對不同區(qū)域的裝載特性差異化調(diào)節(jié)行車速度與落料量����,實(shí)現(xiàn) “滿載均衡” 的裝車效果。

數(shù)字孿生技術(shù)的應(yīng)用更是畫龍點(diǎn)睛���。系統(tǒng)基于自研三維仿真引擎��,將裝車現(xiàn)場的物理實(shí)體映射為虛擬數(shù)字鏡像���,實(shí)時(shí)渲染激光雷達(dá)點(diǎn)云數(shù)據(jù),構(gòu)建動(dòng)態(tài)可視化的裝車場景����。操作人員可通過數(shù)字孿生平臺直觀監(jiān)控裝車全過程��,系統(tǒng)則通過虛實(shí)數(shù)據(jù)交互�,實(shí)現(xiàn)裝車策略的預(yù)演優(yōu)化與設(shè)備狀態(tài)的實(shí)時(shí)診斷����,大幅提升系統(tǒng)決策的科學(xué)性與可靠性。

二��、全流程自動(dòng)化重塑作業(yè)模式

智能裝車系統(tǒng)通過八大核心功能模塊的協(xié)同運(yùn)作����,實(shí)現(xiàn)了裝車流程的全環(huán)節(jié)無人化覆蓋����,徹底顛覆了傳統(tǒng)作業(yè)模式。

(一)智能識別與檢測筑牢安全防線

自動(dòng)車號識別技術(shù)利用 AI 視覺算法���,通過車側(cè)高清攝像頭實(shí)時(shí)采集圖像�����,毫秒級識別車型車號�,取代人工抄號,避免人為失誤���。留底煤檢測模塊通過激光雷達(dá)掃描空車���,智能估算殘留煤量,一旦超限立即報(bào)警并聯(lián)動(dòng)裝車系統(tǒng)調(diào)整補(bǔ)料量��,從源頭防止超噸問題��。超偏載檢測則在裝車后通過多傳感器數(shù)據(jù)融合�,實(shí)時(shí)評估裝載質(zhì)量,發(fā)現(xiàn)偏載自動(dòng)報(bào)警并反饋至控制系統(tǒng)�,形成質(zhì)量閉環(huán)管控。

(二)智能控制實(shí)現(xiàn)精準(zhǔn)裝載

裝車控制是系統(tǒng)的核心環(huán)節(jié)����。在車廂定位檢測中,系統(tǒng)根據(jù)激光雷達(dá)數(shù)據(jù)實(shí)時(shí)追蹤車輛位置與速度�,結(jié)合倉內(nèi)余料情況,動(dòng)態(tài)調(diào)整 PLC 控制參數(shù)�����,實(shí)現(xiàn)溜槽與車輛的精準(zhǔn)協(xié)同����。例如����,當(dāng)機(jī)車牽引時(shí)���,系統(tǒng)通過無線網(wǎng)絡(luò)向司機(jī) Pad 發(fā)送車速指令��,確保落料節(jié)奏與行車速度完美匹配�;鐵牛牽引時(shí)����,則通過 PLC 直接控制牽引電機(jī),實(shí)現(xiàn)速度的無級調(diào)節(jié)��。針對不同物料特性與車型�,系統(tǒng)預(yù)設(shè)多種裝車策略���,如矩陣智能裝車模式����,通過分區(qū)控制實(shí)現(xiàn)物料的均勻堆積����,避免局部過載����。

(三)智能噴灑與補(bǔ)料提升作業(yè)效率

防凍液與抑塵劑噴灑系統(tǒng)采用 “過車即噴��、停車即?���!?的智能控制邏輯,通過檢測車輛位置自動(dòng)啟停噴淋裝置���,較傳統(tǒng)人工操作節(jié)約 30% 以上的噴淋液��。自動(dòng)補(bǔ)料控制則根據(jù)車型與裝載量���,自動(dòng)調(diào)度皮帶機(jī)與給煤機(jī)向定量倉補(bǔ)料,避免人工干預(yù)導(dǎo)致的補(bǔ)料不及時(shí)或過量問題��,確保裝車流程連續(xù)穩(wěn)定����。

三、價(jià)值賦能開啟貨運(yùn)新篇

火車智能裝車系統(tǒng)的應(yīng)用,為鐵路貨運(yùn)帶來了多維度的價(jià)值提升�����。首先是成本效益顯著:無人化作業(yè)減少 80% 以上的現(xiàn)場操作人員�,降低人工成本的同時(shí)避免了因人為失誤導(dǎo)致的返工損耗;精準(zhǔn)裝載控制使單車裝載時(shí)間縮短 20%��,裝車效率提升 30% 以上�,顯著提高貨場吞吐量。其次是安全質(zhì)量雙升級:留底煤檢測與超偏載預(yù)警機(jī)制將裝載誤差控制在 0.5% 以內(nèi)����,杜絕超噸、偏載等安全隱患�����;數(shù)字孿生系統(tǒng)實(shí)現(xiàn)設(shè)備狀態(tài)的實(shí)時(shí)監(jiān)控���,故障預(yù)警準(zhǔn)確率達(dá) 95% 以上���,保障裝車過程安全可控��。此外,系統(tǒng)的智能化改造還為貨場數(shù)字化轉(zhuǎn)型奠定基礎(chǔ)���,通過數(shù)據(jù)中臺整合裝車全流程數(shù)據(jù)�����,為物流調(diào)度����、資源配置提供決策支持����,推動(dòng)鐵路貨運(yùn)向 “智慧物流” 邁進(jìn)。

在 “雙碳” 目標(biāo)與物流智能化升級的背景下����,火車智能裝車系統(tǒng)不僅是技術(shù)創(chuàng)新的成果,更是鐵路貨運(yùn)變革的催化劑�。隨著 5G、邊緣計(jì)算等技術(shù)的深度融合��,未來系統(tǒng)將實(shí)現(xiàn)與鐵路調(diào)度系統(tǒng)�、倉儲管理系統(tǒng)的全鏈路互通,構(gòu)建 “無人化裝車 + 智能化調(diào)度 + 可視化監(jiān)管” 的智慧物流生態(tài)����。從 “人力驅(qū)動(dòng)” 到 “智能驅(qū)動(dòng)”��,這場裝車領(lǐng)域的技術(shù)革命���,正引領(lǐng)鐵路貨運(yùn)駛向高效、綠色��、安全的新未來����,為現(xiàn)代物流體系建設(shè)注入強(qiáng)勁動(dòng)力。

400-006-7677 17686618046

400-006-7677 17686618046