在當(dāng)今煤炭行業(yè)的發(fā)展進(jìn)程中�,裝車環(huán)節(jié)的效率和準(zhǔn)確性對(duì)于整個(gè)產(chǎn)業(yè)鏈的順暢運(yùn)行至關(guān)重要����。傳統(tǒng)的煤炭裝車方式,無論是在快速裝車站還是傳統(tǒng)筒倉裝車場(chǎng)景下�����,往往依賴大量的人工操作和經(jīng)驗(yàn)判斷,不僅效率低下����,而且容易出現(xiàn)誤差����,給企業(yè)的生產(chǎn)運(yùn)營帶來諸多挑戰(zhàn)。然而�����,隨著科技的飛速發(fā)展,激光雷達(dá)技術(shù)與 AI 算法的融合應(yīng)用���,正為煤炭行業(yè)的裝車環(huán)節(jié)帶來一場(chǎng)前所未有的智能化變革。

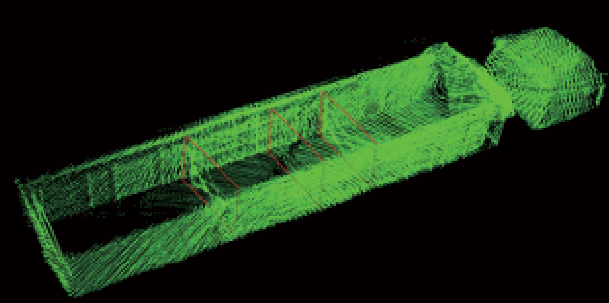

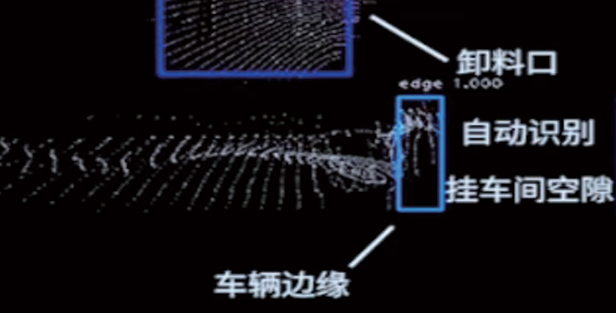

部署激光雷達(dá)對(duì)現(xiàn)場(chǎng)裝車環(huán)境進(jìn)行實(shí)時(shí)建模�����,是這一智能化變革的基礎(chǔ)。激光雷達(dá)通過發(fā)射激光束并接收反射回來的光信號(hào)����,能夠快速���、精確地獲取周圍環(huán)境的三維信息�����,構(gòu)建出高精度的點(diǎn)云模型�����。在煤炭裝車現(xiàn)場(chǎng)���,激光雷達(dá)可以實(shí)時(shí)捕捉車輛的位置�、形狀�����、尺寸以及裝車站內(nèi)的設(shè)備布局、物料分布等信息���,為后續(xù)的智能化分析和控制提供了詳盡的數(shù)據(jù)支持�����。

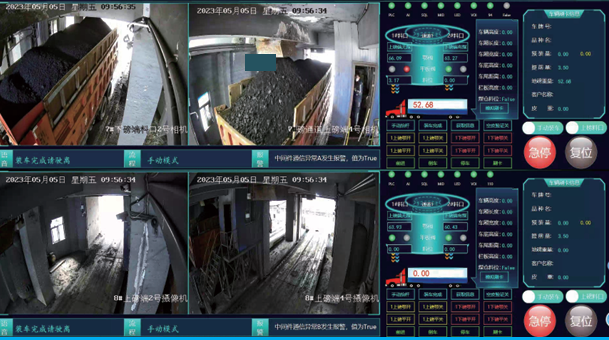

利用 AI 算法對(duì)這些點(diǎn)云數(shù)據(jù)進(jìn)行分析�,則是實(shí)現(xiàn)智能化裝車的核心環(huán)節(jié)����。通過先進(jìn)的機(jī)器學(xué)習(xí)和深度學(xué)習(xí)算法,AI 系統(tǒng)能夠快速處理海量的點(diǎn)云數(shù)據(jù)���,從中提取出有價(jià)值的信息�����,如車輛的裝載進(jìn)度�、物料的堆積形態(tài)���、設(shè)備的運(yùn)行狀態(tài)等?�;谶@些分析結(jié)果����,系統(tǒng)可以與現(xiàn)場(chǎng)已有的設(shè)備及系統(tǒng)進(jìn)行無縫對(duì)接��,實(shí)現(xiàn)對(duì)裝車過程的精準(zhǔn)控制。

以皮帶控制為例��,傳統(tǒng)的皮帶運(yùn)輸往往需要人工根據(jù)經(jīng)驗(yàn)來調(diào)整皮帶的速度和方向,以確保物料的穩(wěn)定輸送����。而在智能化裝車系統(tǒng)中��,AI 算法可以根據(jù)激光雷達(dá)獲取的點(diǎn)云數(shù)據(jù),實(shí)時(shí)計(jì)算出物料的流量和需求����,自動(dòng)調(diào)整皮帶的運(yùn)行速度和方向�,實(shí)現(xiàn)物料的精準(zhǔn)輸送�,避免了因人工操作不當(dāng)導(dǎo)致的物料堆積或供應(yīng)不足的問題�。

定量倉補(bǔ)倉環(huán)節(jié)同樣受益于智能化技術(shù)��。以往,補(bǔ)倉過程需要工人時(shí)刻關(guān)注倉內(nèi)物料的余量�,并手動(dòng)控制補(bǔ)倉設(shè)備進(jìn)行補(bǔ)料��,不僅勞動(dòng)強(qiáng)度大,而且難以保證補(bǔ)倉的準(zhǔn)確性?�,F(xiàn)在,通過激光雷達(dá)和 AI 算法的結(jié)合���,系統(tǒng)可以實(shí)時(shí)監(jiān)測(cè)定量倉內(nèi)的物料余量���,當(dāng)余量低于設(shè)定值時(shí),自動(dòng)控制補(bǔ)倉設(shè)備進(jìn)行精準(zhǔn)補(bǔ)料����,確保定量倉內(nèi)始終保持合適的物料儲(chǔ)備���,為裝車作業(yè)提供穩(wěn)定的物料供應(yīng)。

溜槽自動(dòng)控制是智能化裝車的又一重要應(yīng)用。在裝車過程中�,溜槽的位置和角度對(duì)于物料的準(zhǔn)確投放至關(guān)重要����。激光雷達(dá)可以實(shí)時(shí)監(jiān)測(cè)車輛的位置和姿態(tài)變化�����,AI 算法根據(jù)這些數(shù)據(jù)精確控制溜槽的位置和角度,使物料能夠準(zhǔn)確無誤地落入車廂內(nèi)��,避免了因溜槽控制不當(dāng)導(dǎo)致的物料灑落和裝車不均勻的問題����。

定量給煤機(jī)控制也在智能化系統(tǒng)的管理之下����。AI 算法根據(jù)車輛的裝載需求和點(diǎn)云數(shù)據(jù)反饋的物料分布情況�,自動(dòng)調(diào)整定量給煤機(jī)的給料速度和給料量��,實(shí)現(xiàn)對(duì)物料的精確計(jì)量和投放,確保每輛車都能按照預(yù)定的裝載量進(jìn)行裝車���,提高了裝車的準(zhǔn)確性和一致性�����。

除了對(duì)現(xiàn)場(chǎng)裝車設(shè)備的精確控制外���,智能化裝車系統(tǒng)還能夠自動(dòng)提示現(xiàn)場(chǎng)車輛動(dòng)作。在傳統(tǒng)裝車過程中���,車輛駕駛員需要依靠人工指揮來完成車輛的進(jìn)出�、???��、啟動(dòng)等操作�,不僅效率低下���,而且容易出現(xiàn)誤操作。而在智能化系統(tǒng)中�,通過與車輛的通信連接和激光雷達(dá)的監(jiān)測(cè)��,系統(tǒng)可以實(shí)時(shí)向車輛駕駛員發(fā)送準(zhǔn)確的操作指令����,如車輛的前進(jìn)距離��、停靠位置���、裝載完成后的駛離時(shí)間等��,使車輛動(dòng)作與裝車設(shè)備的運(yùn)行協(xié)調(diào)一致���,大大提高了裝車作業(yè)的效率和安全性。

例如,在某大型煤炭企業(yè)的快速裝車站�,引入了這套激光雷達(dá)與 AI 算法相結(jié)合的智能化裝車系統(tǒng)后�����,裝車效率得到了顯著提升���。過去����,人工操作的情況下,每小時(shí)的裝車量約為 1000 噸左右�,而現(xiàn)在���,智能化裝車系統(tǒng)的運(yùn)行使每小時(shí)的裝車量提高到了 1500 噸以上�����,同時(shí)���,裝車的準(zhǔn)確性也從過去的±5%提高到了±1%以內(nèi),大大降低了企業(yè)的運(yùn)營成本和資源浪費(fèi)��。此外��,由于減少了人工干預(yù),裝車過程中的安全事故發(fā)生率也大幅降低�,為企業(yè)的安全生產(chǎn)提供了有力保障���。

隨著人工智能、大數(shù)據(jù)����、物聯(lián)網(wǎng)等技術(shù)的不斷發(fā)展和應(yīng)用�����,煤炭行業(yè)的智能化裝車技術(shù)還將不斷完善和升級(jí)�����。未來�����,我們可以期待更加先進(jìn)的激光雷達(dá)技術(shù)能夠?qū)崿F(xiàn)更高精度的環(huán)境建模,更加智能的 AI 算法能夠?qū)崿F(xiàn)更復(fù)雜場(chǎng)景下的精確分析和控制,以及更加完善的系統(tǒng)集成能夠?qū)崿F(xiàn)與整個(gè)煤炭產(chǎn)業(yè)鏈的深度融合��,為煤炭行業(yè)的高質(zhì)量發(fā)展注入更強(qiáng)大的動(dòng)力。

總之�����,針對(duì)煤炭行業(yè)快速裝車站及傳統(tǒng)筒倉裝車部署激光雷達(dá)、運(yùn)用 AI 算法實(shí)現(xiàn)智能化裝車的創(chuàng)新技術(shù)�����,不僅提高了裝車效率和準(zhǔn)確性,降低了人工成本和安全風(fēng)險(xiǎn)�����,還為煤炭行業(yè)的轉(zhuǎn)型升級(jí)和可持續(xù)發(fā)展提供了有力的技術(shù)支撐。相信在不久的將來���,這一技術(shù)將在煤炭行業(yè)得到廣泛應(yīng)用�����,引領(lǐng)煤炭行業(yè)進(jìn)入一個(gè)全新的智能化發(fā)展時(shí)代。

400-006-7677 17686618046

400-006-7677 17686618046